اگر در حوزهی پلاستیک مشغول به کار باشید حتما اسم اکسترودر را شنیده اید. این دستگاه یکی از اصلیترین ماشین الات در این حوزه است که میتوان لقب مادر صنعت پلاستیک را به آن اعطا کرد. هر قطعهی پلاستیکی که قصد تولید آن را داشته باشید باید با اکسترودر تولید شود. این دستگاه، در کنار تولید قطعات پلاستیکی، پلاستیکهای غیرقابل استفاده و ضایعات را نیز بازیافت میکند.

اکسترودر چیست؟

اکسترودر وظیفه ساخت محصولات لاستیکی و پلاستیکی با پلیاتیلن، پلیاستر، اکریلیک، نایلون و … را به عهده دارد. این دستگاه در کنار تولید محصولات، پلاستیکهای قدیمی را نیز بازیافت کرده و کمک بسیاری به صرفهجویی در هزینهها و حفظ محیط زیست میکند. اهمیت استفاده از اکسترودر تولید قطعات و محصولات پلاستیکی با اشکال و ابعاد مختلف است که صنعت متناسب با نیاز خود از آن استفاده میکند. در ادامه با انواع اکسترودر، کاربرد، نحوه عملکرد و بازیافت این دستگاه بیشترآشنا میشویم.

اکسترودر چگونه کار میکند؟

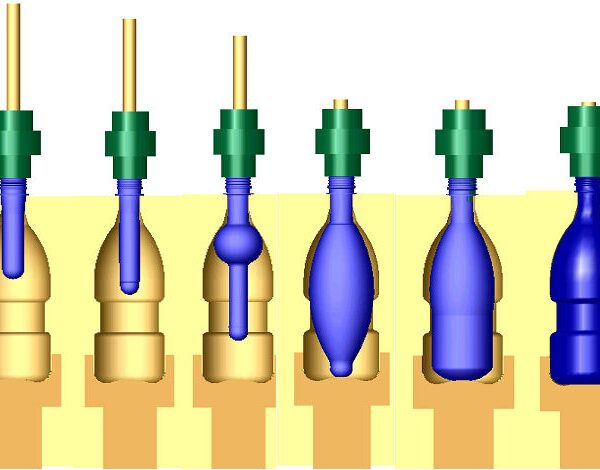

این دستگاه صنعتی مواد گرانولی را با نیروی حرکتی و حرارتی به داخل هدایت کرده تا به هنگام خروج با فشار از انتهای دستگاه، محصولی به صورت خمیری یا نواری شکل تولید کند. اکسترودرها از سه قسمت اصلی ناحیه تغذیه (Feed Zone)، ناحیه تراکم و فشردگی(Compression Zone) و ناحیه اندازهگیری تشکیل میشوند. به علت کاربردهای فراوان این دستگاه، از آنها در بخش های مختلف صنایع لاستیک و پلاستیک استفاده میشود.

انواع اکسترودر

بر اساس نوع ماردون و کارایی به دو دسته اصلی تقسیم میشود:

اکسترودر یک ماردون

این نوع دستگاه تنها یک ماردون دارد. سایز طول و قطر پیچها در دستگاه یک ماردونه به دلیل توان کمتر آنها نسبت به دوماردونه با اهمیتتر است. سایز طول و قطر بیانگر این است که هرچه طول ماردونهای دستگاه بلندتر باشد، توان ذوب و هرچه قطر آن بیشتر باشد سرعت خروجی آن بیشتر است.

روش کار اکسترودر تک ماردونه

مواد اولیه این دستگاه به صورت گرانول یا خاکه نرم از قسمت قیف به ماردونه وارد میشود. حال این مواد در اثر حرارت حاصل از گرم کننده های دستگاه (Barrel Heaters) و برش ناشی از حرکت بر روی لبههای ماردون گرم میشود. ، درادامه عمق معبر در طول ماردون کاهش یافته و موجب فشرده شدن مواد میشود. در انتهای این دستگاه، مواد مذاب با عبور از قالب های مختلف به شکل مورد نظر برای محصول نهایی در میآیند. اکسترودرهای تک ماردونه عمدتاً برای تولید انواع لولههای پلی اتیلن به کار میروند.

اکسترود دو ماردون

دستگاههای دوماردونه از دوپیچ استفاده میکنند و توان تولیدی آنها بسیار بیشتر ازدستگاههای تک پیچ است. ماردونهای این دستگاه ممکن است همجهت یا خلاف جهت هم باشد:

- ماردونهای همجهت: ماردونهای همجهت موجب همافزایی و افزایش قدرت دستگاه میشوند و از آنجایی که بعضی از مواد حساس و تخریبپذیر هستند، استفاده از ماردونهای همجهت مناسبتر است. این به این معنی است که مواد حساس زودتر از دستگاه خارج شده و مدت زمان طولانی تحت تاثیر دمای بالا نیستند.

- ماردونهای خلاف جهت: در مارودنهای خلاف جهت، مواد اولیه برای خمیری شدن در بین دو پیچ فشرده میشوند.

روش کار اکسترودر دو ماردونه

در اكسترودر دو ماردونه با جهت چرخش مخالف يكديگر، مواد دچار برش و فشردگي ميشوند (مانند آنچه که در غلتكراني رخ ميدهد) يعني مواد بين غلتكهايي با جهت چرخش متفاوت، فشرده ميشوند.

در حالت با جهت چرخش یکسان، مواد از یک ماردون به ماردون دیگر انتقال داده میشوند. این دستگاه برای مواد حساس به حرارت کاملاً مناسب است، زیرا مواد در این نوع ماشین به سرعت بدون اینکه کمترین حالت تهنشینی موضعی (Entrapment) برای مواد پیش آید، منتقل میشوند و از طرفی دیگر حرکت مواد در اطراف ماردون های جفت نشده آهسته تر و نیروی پیشران آن (Propulsive) بزرگتر است.

اجزای دستگاه اکسترودر

عملکرد هر نوع دستگاهی وابسته به اجزای آن است و ما در ادامه مقاله، به توضیح اجزای اصلی دستگاه اکسترودر خواهیم پرداخت:

- قیف: قیفها محل ورودی مواد اولیه بوده و ازآنجایی که ممکن است حجم مواد متفاوت باشد، قیفها متنوع و تعویضپذیرهستند.

- هیتر: هیترها مسئول حرارتدهی به سیلندر هستند و با قرارگرفتن در اطراف آن، حرارت را به سیلندر و در نهایت به مواد منتقل میکنند.

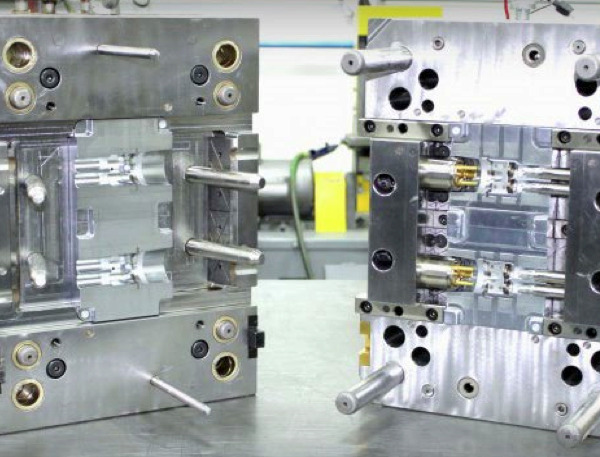

- دای: دایها قالبهای دستگاه اکسترودرو محل دریافت محصول نهایی هستند. دایها مواد مذاب را دریافت کرده و با شکلدهی به آن قطعات مقطعی تولید میکنند.

- ماردون و سیلندر: دو قطعه مهم دیگر، ماردون و سیلندر است که در مطالب بالا به طور کامل به آن اشاره کردیم.

- ترموکوپل: ترموکوپلها وظیفه تولید برق با دو سیم یا فلز غیرهمجنس را برعهده دارد. با وصل دو فلز غیرهمجنس بههم و قرارگیری آنها در دمای متفاوت میتوان در مسیر فلزات جریان الکتریسیته تولید کرد.

- SSR و: PID این دو دستگاه وظیفه انتقال و کنترل دما به هیتر را برعهده دارند. در واقع نحوه عملکرد این دو دستگاه به این شکل است که SSR به عنوان فرستنده دما به هیتر، برای قطع و وصل و کم و زیاد کردن جریان الکتریسیته از PID کمک میگیرد.