قالب گیری چرخشی (Rotational Molding) چیست و چه کاربری دارد؟

قالب گیری چرخشی (Rotational Molding) یا قالب گیری دورانی، یکی از سریعترین روشهای شکل گیری پلاستیکها به شمار میآید. قالب گیری چرخشی برای ساخت انواع قطعات توخالی از هرشکل مورد نظر، به صورت باز یا بسته قابل استفاده است.در سالهای اخیر، تکنیکهای چرخشی به طور گستردهای توسعه یافته اند. این فرایند در خط تولید میتواند جایگزین کامل تری نسبت به روشهای قالب گیری دمشی (Blow Molding)، قالب گیری تزریقی (Injectiom Moiding) و شکل دهی گرمایشی (Thermoforming) باشد. در بسیاری از موارد، ساخت برخی قطعات با روشی غیر از روش چرخشی، تقریباً غیر ممکن است. در این مقاله به تفاوت روش قالب گیری چرخشی با سایر روشها، مراحل فرایند تولید به این روش و مزیتهای آن نسبت به سایر روشها میپردازیم.

مراحل فرآیند روش قالب گیری چرخشی

بیشتر ترموپلاستیکها و نیز بعضی از انواع مواد ترموستی، میتوانند با استفاده از این فرآیند به قطعات تو خالی تبدیل شوند. ازعوامل تأثیرگذار در این فرآیند میتوان به دما، زمان قالبگیری، روش و سرعت سرد کردن، سرعت چرخش قالب و نسبت سرعت محورهای چرخش اشاره کرد. همچنین برای انتقال حرارت مناسب در داخل قالب دستگاه ، معمولاً از ماده اولیه پلیمری پودری شکل استفاده میشود. به طورکلی فرآیند قالب گیری چرخشی بر اساس چهار مرحله زیر انجام میگیرد:

۱- پرکردن قالب (charging)

در قالب گیری چرخشی، اجسام صلب و توخالی به وسیله مواد پلاستیکی پودر شده در قالبهایی با حرارت بالا که توسط دو صفحه به طور هم زمان میچرخند، قرار داده می شوند.

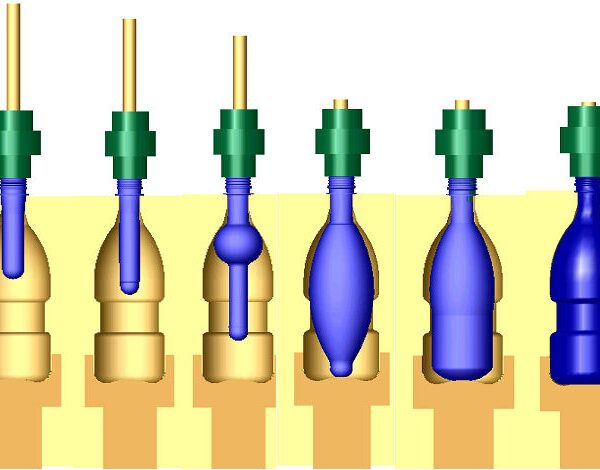

۲- حرارتدهی (Heating)

در این مرحله قالب بسته شده سپس همزمان با گرم شدن، قالب حول دو محور عمود به یکدیگر میچرخد. ذرات پلاستیکی در سطح داخلی قالب داغ، به دلیل اعمال حرارت بالا به دیوارهها ذوب میشوند و این عمل ذوب تا وقتی که تمام ماده ذوب شود، ادامه دارد.

۳- سردکردن (Cooling)

بر اثر عمل چرخش قالب توسط دو صفحه، ماده ذوب شده تحت نیروی گریز از مرکز، روی سطح دیوارههای قالب قرار میگیرد و این چرخش و نیروی گریز از مرکز متوقف نمیشود. هم زمان با حذف عامل گرمایشی، دیوارهها به وسیله یک عامل سرمایشی خنک میشوند. معمولاً قالب را با دمیدن هوای خنک کمی سرد کرده و سپس با اسپری کردن آب آن را کاملاً سرد میکنند.

۴- تخلیه محصول (Demolding)

در نتیجه ماده روی دیوارهها سرد میشود تا در نهایت منجر به محصول نهایی و ضخامت دیواره مطلوب شود. ضخامت دیواره با مقدار پودر موجود در قالب کنترل میشود. ضخامت دیواره این محصولات بین بازه ۰.۴ میلی متر تا ۴ متر متغیر است و همانگونه که گفته شد دو عامل دما و زمان نقش بسزایی در عملکرد این فرآیند خواهند داشت.

مواد اولیه فرآیند قالبگیری چرخشی

ماده اولیه این فرآیند، پلیاتیلن پودری شکل است، به طوریکه امروزه بیش از ۸۰ درصد محصولات این روش از ماده اولیه پلیاتیلن تشکیل شده است. علاوه بر پلی اتیلن، مواد دیگری مانند پی وی سی، نایلون، پلیکربنات، آکریلونیترایل و پلیاستایرن برای قالبگیری قابل استفاده است. محصولات پلیمری ساخته شده از پلیاتیلن به دلیل مقاومت بالا در برابر ضربه و سختی، استحکام و انعطافپذیری مطلوب، طول عمر بیشتری داشته در نتیجه سهم بیشتری در این فرآیند را از آن خود کردهاند.

کاربرد های رایج قالب گیری چرخشی

با قالب گیری دروانی محصولات بی شماری قابل تولید است. انطباق پذیری محصولاتی که از طریق این روش شکل دهی میشوند، نامحدود است. انعطاف پذیری محصول یا قطعه تولید شده به وسیله خواص رزین مورد استفاده و ضخامت دیواره قالب قابل کنترل است.

برخی کاربردهای عمومی قالب گیری چرخشی عبارتند از:

- مخازن ذخیره سازی تجاری، صنعتی و کشاورزی در اندازه ۵ تا ۲۲۰۰۰ گالن؛

- ظروف بسته بندی؛

- انواع قطعات صنعتی، به خصوص پوششها، ذخایر آبرسانی و سطلهای زباله؛

- انواع عروسکهای کوچک و بزرگ با اشکال پیچیده؛

- تختخواب کودک، توپ و قطعات عروسکها؛

- انواع مانکنهای پشت ویترین؛

- تجهیزات زمین بازی و لوازم ورزشی مانند چوب گلف، توپ فوتبال، دستگیره شعبده بازی، کلاه ایمنی، دمبل، پایه توپ گلف، پاروی قایقرانی و… .

هم چنین این روش برای محفظه باتریها، گویهای سبک، جارو برقی، مبلمان و مواد این چنینی قابل استفاده است.

انواع قالبها

- قالبهای آلومینیومی: مهم ترین ویژگی یک قالب چرخشی این است که سطح داخلیش کاملا صاف باشد. قالبهای ریخته گری آلومینیومی، قالبهای به مراتب مورد استفاده تری در صنعت قالب گیری دروانی هستند. بیشتر محصولات کوچک یا متوسط توسط قالبهای ریخته گری آلومینیومی قابل تولید است.آلومینیوم شاخصههای حرارتی خوبی دارد و برای مواقعی که چندین قالب در اندازههای یکسان نیاز داریم، مفید است. تنها نقطه ضعف آلومینیم، میتواند تخلخل پذیری بالا و آسیب پذیری آن باشد.

- قالبهای صفحهای فلزی: برای قطعات بزرگتر مناسب است. این قالبها به آسانی ساخته میشوند و در بسیاری از موارد، تنها نیاز به جوشکاری دارند. این قالبها برای مواقعی مفیدند که نیاز به تنها یک قالب تکی بزرگ وجود دارد.

- قالب نیکل الکترومغناطیسی: یک محصول نهایی با جزئیات بسیار دقیق تولید میکند.

- قالبهای Vaporformed: محصولاتی با جزئیات بسیار دقیق ارائه میدهند؛ با این تفاوت که قیمت بیشتری نسبت به نوع قبلی دارند.

- قالب ماشینی CNC

- قالب های کامپوزیتی

فواید قالب گیری چرخشی

قالب گیری دورانی فواید خاصی نسبت به سایر روش های قالب گیری دارد که عبارتند از:

- هزینه کمتر قالب و قطعات؛

- سازگاری روش درباره خروجی گرفتن از محصولات در کوتاه مدت، به خصوص محصولاتی با قالبهای چند حفره ای؛

- ساخت قطعات توخالی و دهانه باز به کمک این روش؛

- عدم نیاز به ابزار ثانویه؛

- ضایعات کم یا عدم حضور ضایعات (بسته به نوع رزین)

- کنترل آسان ضخامت دیواره؛

- یکنواختی ضخامت دیواره؛

- خطای بسیار کم در یکنواختی دیوارهها (حداکثر ±۱۰%)

- تسهیل در عمل قالب گیری با استفاده از کانتورها و برشهای پیچیده؛

- عدم محدودیت در قالب گیری محصولات متنوع؛

- وجود حداقل تغییر شکل مقطعی و پیچ و خم در محصول؛

- شکل دهی قطعات با ظریف ترین جزئیات؛

- تحت فشار نبودن ماده در این روش؛

- امکان قالب گیری چند ماده یکسان یا مشابه با رنگهای متفاوت در یه مرتبه قالب گیری؛

- امکان قالب گیری برخی مواد پلاستیکی یا فلزی به عنوان اجزای جدایی ناپذیر؛

- امکان ساخت دیوارههای مضاعف.

تفاوت فرآیند قالبگیری چرخشی با سایر روشها

تفاوتهای اصلی بین قالب گیری چرخشی و سایر روشهای شکلدهی پلاستیکها مثل قالب گیری دمشی و تزریقی عبارتند از:

-

- استفاده از پودر رزین به جای قرص (Pellet)

- ذوب رزین در قالب به جای اعمال فشار در قالب

- چرخش دوطرفه قالب

- ارزان بودن قالبهای Rotomolding به دلیل سادگی در طراحی آنها

- ساخت قالبها به مراتب ارزان تر از مواد اولیه است؛ به دلیل کم بودن فشار اعمالی